Во времена растущего значения энергоэффективности автомобильная промышленность внедряет новые технологии производства автомобилей и ищет инновационные материалы, которые сделают их более безопасными и легкими одновременно. Интересным предложением стало применение углеродных волокон.

Изготовление из композита предусматривает покрытие многослойного нетканого полотна смолой. Готовое волокно характеризуется минимальным весом и в то же время необычайной механической стойкостью. Углерод обладает большой прочностью на растяжение, он чрезвычайно гибок, благодаря чему используется в конструкции самолетов, космических кораблей и спортивных автомобилей.

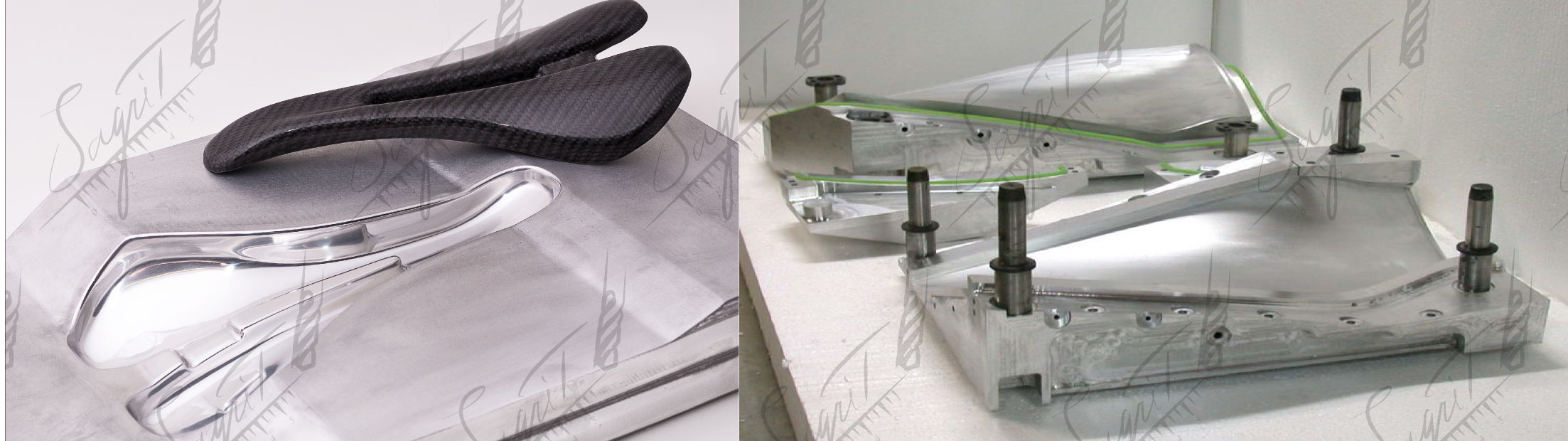

Проектирование карбоновых изделий начинается с подготовки эскиза и заканчивается его реализацией на практике. Прочность углеродного волокна позволяет не только изготавливать из него элементы кузова автомобиля, но и некоторые механические детали или элементы интерьера, такие как стойки и панели пола. Для производства деталей из карбона используются формы, соответствующие форме конечного изделия.

Они могут быть заполнены четырьмя различными способами. Первый заключается в укладке слоев ткани, которые затем вручную пропитываются смолой. Второй метод предполагает использование предварительно пропитанные смолой слои. Третья технология – Resin Transfer Molding, т.е. заполнение формы под давлением уже уложенными слоями ткани со смолой. Последний включает в себя впрыск смолы, смешанной с мелко нарезанными волокнами в форму.

Последним этапом производства в каждом из этих случаев является нагрев углепластиковых элементов в течение нескольких часов при температуре около 180°С. После того, как смола затвердеет, их можно подвергать механической обработке.